Майлауды, турбинаны және басқа өнеркәсіптік майларды пайдалану және ұзақ сақтау мұнайдың ластануын тудырады, бұл нашар өнімділікке әкеледі. Уақыт өте келе бұл процесс жабдықтың тозуының жоғарылауына, ал электр оқшаулағыш майы болған жағдайда электр энергиясын беру желілеріндегі ақауларға әкеледі. Бұл процесті болдырмау немесе тоқтату іс жүзінде мүмкін емес. Дегенмен, тотыққан майды әлі де қолдануға болады. Мұнайдан газды, суды және бөлшектерді кетіру үшін көптеген жоғары сапалы және тиімді мұнай тазарту процестері әзірленді. Тазарту процестерін жалпы физикалық, химиялық және аралас түрлерге бөлуге болады.

Мұнайдың ластануы оның өнімділігіне қалай әсер ететінін қарастырайық және майды тазартудың ең жақсы процесі қалай жұмыс істейтінін көрейік. Мұнайды тазарту процесін ластаушы заттардың қай түріне қарсы тиімдірек болатынына қарай жіктеуге болатынын ескеріңіз.

Ластаушы заттар мұнайға қалай әсер етеді

Мұнайдағы ылғал сұйықтықтың ыдырауынан, ауадан және целлюлоза изоляциясынан пайда болады. Соңғы жағдайда сусыздандырудан кейін де оқшаулау жүйесінде біраз су қалады. Жоғары температура ылғалдың ластану жылдамдығын арттырады. Қоспа салқындатылса, су тұнбаға түседі. Нәтижесінде су оқшаулауды өткізеді немесе мұнайдың ыдырау өнімдерімен араласады. Ылғалдың жиналуы әдетте тұрақты емес, ең жоғары концентрациялар ең жоғары кернеу орындарында байқалады.

Тотығу процесінде түзілетін органикалық заттар мен металдар қатты оқшаулағышқа, трансформатор цистернасының қабырғаларына, салқындату жүйесіне т.б. қышқыл тұнба ретінде шөгеді. Жабдық жоғары жүктемеде және температурада жұмыс істесе, тотығу жылдамдығы артады. Ластанған май қалыңдап, оның салқындату қабілеті төмендейді. Қатты целлюлоза оқшаулауының зақымдалуының негізгі себебі ластану болып табылады. Майдың ластануы неғұрлым жоғары болса, соғұрлым ылғалды сіңіреді; нәтижесінде мұнай жеткілікті диэлектрлік беріктікті қамтамасыз ете алмайды. Трансформатор өзектеріндегі шөгінділер қызып кетуді тудырады. Осы факторлардың барлығы жабдықтың мерзімінен бұрын тозуына және істен шығуына әкеледі.

Мұнайды тазартудың ең көп таралған процесі

Мұнайдағы артық ылғалды кетіру үшін центрифугалық, адсорбциялық және термовакуумды тазарту әдістері қолданылады.

Центрифугада ластаушы заттар айналмалы барабанның ішінде центрифугалық күштер арқылы мұнайдан бөлінеді. Мұнайды тазалаудың бұл процесі жылдам, бірақ оның ылғалды кетіру мүмкіндігі шектеулі (600 ppm – бұл процесте қол жеткізуге болатын ең жақсы нәтиже, ал 10 ppm стандартты талап); сонымен қатар жабдық өте күрделі және төмен сенімділік пен процесті үнемі бақылау қажеттілігінен зардап шегеді.

Адсорбциялық майды тазарту процесінде беті кеуекті материалдар қолданылады. Олар ылғалды және басқа ластаушы заттарды ұстап, оларды майдан тазартады. Бұл процесс өңдеуден кейін жойылуы тиіс адсорбенттік орталардың төмен төзімділігімен, сондай-ақ майды тазарту процесінің төмен жылдамдығымен шектеледі. Адсорбенттер сонымен қатар майдың қышқылдығын тиімді төмендете алады.

Термовакуумда кептіруге келетін болсақ, бұл әдіс дисперсті жүйедегі сұйықтықтар арасындағы температура айырмашылығына негізделген. Төмен қысым судың майдан бөлме температурасында дерлік булануына әкеледі. Бұл процесте мұнайдағы судың мөлшерін қажетті 10 промиллеге дейін азайтуға болады. Жабдық қарапайым және сенімді. Мұнайды тазарту процесі автоматтандырылған және басқаруға оңай. Судан басқа бұл процесс мұнайдан газды жояды. Жоғары вакуумдық майды өңдеу салыстырмалы түрде баяу процесс.

Сүзгілер іс жүзінде кез келген майды тазарту процесінің міндетті бөлігі болып табылады.

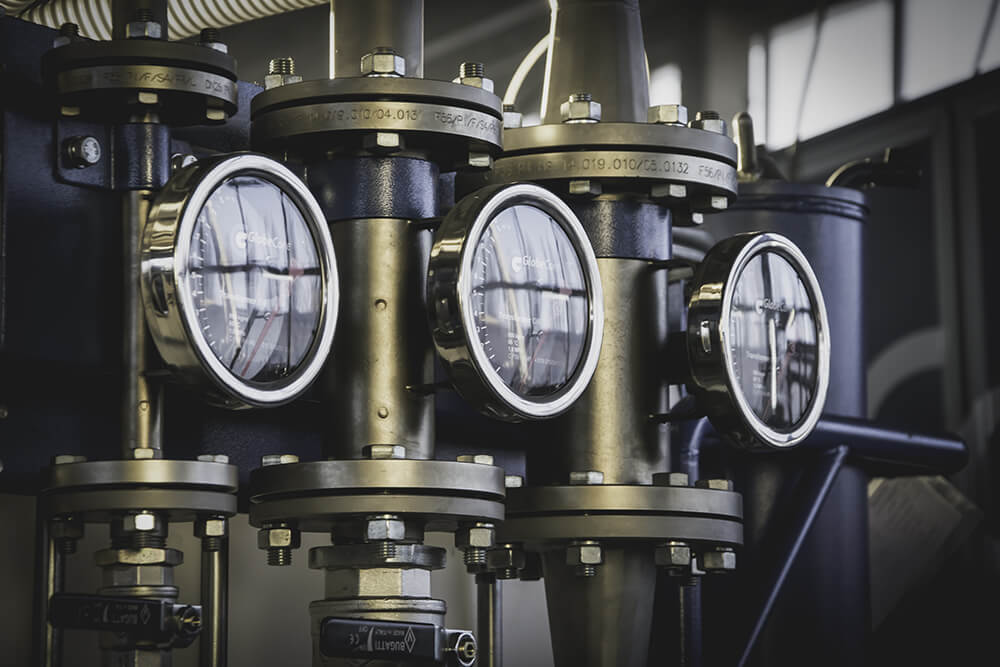

GlobeCore мұнай тазарту жабдығы

УВМ-4/7 GlobeCore компаниясы пайдаланылған электр оқшаулағыш майынан ылғалды, газдарды және бөлшектерді кетіруге арналған құрылғы. Құрылғының үш режимі бар:

- майды қыздыру және сүзу;

- газсыздандыру;

- Басқа жабдықтарды эвакуациялау.

Майды тазарту процесі GlobeCore бірліктері келесі сапа параметрлеріне қол жеткізуге мүмкіндік береді:

- Газ мөлшері 0,1 % төмен;

- 8 ppm төмен қатты бөлшектер;

- ISO 4406 тазалық класы -/14/12;

- сүзу – 5 мкм;

- Ылғалдылық 10 ppm немесе одан төмен;

- Диэлектрлік беріктігі 70 кВ.

Құрылғының өңдеу жылдамдығы:

- Газсыздандыру, кептіру және сүзу режимі – 4 м3/сағ;

- Жылыту және сүзу – 7 м3/сағ.

Құрылғы келесі компоненттерді қамтиды:

- вакуумдық камера;

- Мұнайдың кіріс және шығыс сорғылары;

- Май жылытқышы;

- Сүзгілер;

- Басқару шкафы;

- құбырлар;

- Вакуумдық және тірек сорғылар.

УВМ-4/7 қоршаған орта температурасы +5-тен +40 оС, 70% ылғалдылықта жұмыс істеуге арналған. Орнату үшін құрылғы қатты бетті қажет етеді. Қондырғыны орналастырған кезде учаскеде техникалық қызмет көрсету, қуат және май желілерінің қосылымдарын ескеру қажет.