Алтын өндіру – бұл белгілі бір салалар ғана емес, сонымен бірге тұтас елдер де қызығушылық танытатын процесс. Бұл асыл металл стоматологияда, электроникада, химияда, құрылыста және зергерлік бұйымдарда қолданылады. Алтын құймалар әлі күнге дейін алтын-валюта қорларының бір бөлігі ретінде пайдаланылады.

Алтын құрамында алтыны бар кендерден алынады, бірақ кендерде алтынның мөлшері аз. Сонымен қатар, кеннің түріне байланысты алтын көлемі бойынша жоғары дисперсті болуы мүмкін және басқа металдармен бірге химиялық қосылыстардың бір бөлігін құрайды. Кейбір кендер үшін кәдімгі технологияларды қолданып алтын өндіру іс жүзінде мүмкін емес. Мұндай кендер отқа төзімді деп аталады. Сондықтан алтын алудың стандартты емес инновациялық технологиялары бұрынғыдан да өзекті.

Құрамында алтыны бар кендердің түрлері

Құрамында алтыны бар кендердің бес түрін бөліп алайық. Оларға мыналар жатады:

- төмен сульфидті қырлы кендер;

- алтын-колчеданды кендер;

- сульфидті алтын-мыс кендері;

- алтын-мышьяк кендері;

- полиметалл кендері.

Бұл кендерден алтын алу әртүрлі әдістермен жүзеге асырылуы мүмкін. Бұл кеннің құрамына, ыдырауы мен ластану дәрежесіне, сондай-ақ алтын бөлшектерінің мөлшеріне байланысты.

Цианидтеу және флотация

Флотациясыз және цианидтеусіз алтын өндірісі аяқталмайды. Бұл алтын кенін байытудың негізгі процестері. Кремнийлі алтын рудаларының көпшілігін өңдеу үшін цианидтеу ұсынылады, ал сульфидті кендерден алтын алуда флотация қолданылады. Сондай-ақ өңдеуде бірінші және екінші әдістер қолданылатын кендер бар. Бұл жағдайда әдіс әдетте операциялық шығындар мен дайын өнімнің өзіндік құнына әсер ететін оңтайлылық критерийіне сәйкес таңдалады. Цианидтеу мен флотацияға негізделген аралас әдістер де қолданылады.

Цианидтеу әдісімен алтын өндіруді ыңғайлы түрде екі кезеңге бөлуге болады. Бірінші кезеңде кен құрамындағы алтын цианидпен ерітіледі. Одан кейін ерітіндіні бөлу және металдық мырыш көмегімен алтынды тұндыру. Кенді ұсақ ұнтақтау бірқатар пайдалы артықшылықтарды қамтамасыз ететіні анықталды, оның ішінде өңдеу мерзімі қысқарады, алтынның көп алынуы және цианидтеу әдісін күрделі кендерге қолдану мүмкіндігі. Ұнтақтау үшін үлкен көлемдегі және энергияны қажет ететін диірмендер қолданылады.

Флотация сонымен қатар алтын рудасын ұсақ ұнтақтауды қажет етеді. Ұнтақталған кен сұйық және химиялық заттармен бірге арнайы ұяшыққа түседі. Жоғары жылдамдықты араластырғыштың жұмысына байланысты целлюлоза ұсақ ауа көпіршіктерімен араласады. Осы сәтте химиялық заттар әрекет ете бастайды және құрамында алтыны бар бөлшектердің сулануын болдырмайды. Бұл бөлшектер кішкентай ауа көпіршіктеріне жабысып, жоғары көтеріледі. Содан кейін алынған «алтын» көбік сусыздандырылады, ал қалыптасқан концентрат одан әрі өңделеді.

Алтын-мышьяк-колчеданды концентраттарды флотациялық бөлу арқылы алтын өндіру

Мышьяк-колчеданды концентраттарды таңдаудың (бөлу) барлық әдістері тотықтырғыш химиялық заттардың әсерінен арсенопирит пен пирит беттерінің әртүрлі тотығу қабілетіне негізделген. Дегенмен, барлық химиялық негіздегі таңдау әдістерінің кемшіліктері бар, соның ішінде:

- режимді мұқият орындау қажеттілігі, өйткені тіпті ең аз өзгерістер түпкілікті нәтиженің айтарлықтай нашарлауына әкелуі мүмкін;

- коллекторды концентраттан алу үшін бірнеше рет жууға байланысты жоғары еңбек сыйымдылығы;

- бірнеше рет жуу қоршаған ортаны қорғау үшін бейтараптандыру қажет тұтынылатын химиялық заттардың мөлшерін арттырады.

Құйынды қабат құрылғылары (АВС) флотация процесінің тиімділігін арттыру үшін ұсынылады және руданы флотациялық машинаға жіберер алдында құрғақ күйде немесе целлюлоза түрінде алдын ала өңдеу үшін пайдалануға болады.

Құйынды қабат құрылғысы дегеніміз не және ол алтын алу процесінде неге тиімді?

Өңделген концентрат айналмалы электромагниттік өрістің әсерінен күрделі траекториялар бойымен қозғалатын ферромагниттік бөлшектермен қарқынды араласатын құрылғының жұмыс камерасына беріледі. Бұл жағдайда ферромагниттік бөлшектер бір-бірімен соқтығысады, концентрат бөлшектерімен және жұмыс камерасының қабырғаларымен құйынды қабат деп аталатын пайда болады. Демек, «құйынды қабат құрылғысы» атауы.

Концентрат бөлшектеріне араластыру кезінде АВС жұмыс камерасында пайда болатын қосымша факторлар мен құбылыстар әсер етеді: электр және магнит өрістері, индукциялық токтар және олардың разрядтары, акустикалық тербеліс, активтену және температура.

АВС-тың бір ерекшелігі оның жұмыс камерасындағы процестерді партия бойынша да, үздіксіз де жүргізуге болады. Сонымен қатар, ферромагниттік бөлшектер жұмыс камерасынан сұйықтық немесе газ ағынымен емес, магнит өрісінде сақталады.

Ферромагниттік бөлшектердің құйынды қабатында флотациялық концентратты өңдеу тәжірибесінің нәтижелері

Зерттеудің таңдалған нысанасы келесі құрамы бар флотациялық концентрат болып табылады:

- Ау – 89 г/т;

- As – 13,0 %;

- Ssulf.– 20,32 %;

- FeO – 1,43%;

- Fe2O3 – 32,11%;

- Al2O3 – 8,0%;

- SiO2 – 23,8%;

- TiO2 – 1,34%.

Бұл концентратты құйынды қабат құрылғысында алдын ала өңдеусіз бөлу әрекеттері көңіл қуантарлық нәтиже бермеді. Әк пен мыс сульфатын пайдаланатын сілтілі ортада флотация кезінде пирит өніміндегі мышьяк мөлшері мышьяк концентратына (35%) қайтарылған кезде ең жақсы жағдайда 12–13-тен 5%-ға дейін төмендейді. Жақсы нәтиженің болмауы сульфидті алтын-мышьяк кендерінің физикалық-химиялық төзімділігімен түсіндіріледі, мұнда ультра майда алтын бөлшектері негізінен пирит пен арсенопиритпен ұсынылған сульфидті минералдарда дисперсті.

Сондықтан концентратты құйынды қабат құрылғысында алдын ала өңдегеннен кейін одан әрі флотациялық бөлу жүргізілді. Құйынды қабат құрылғысының жұмыс камерасында өңделгеннен кейін (ферромагниттік бөлшектердің салмағы 30 г болды) 200 г концентрат дереу флотациялық машинаға беріліп, бутилксантатпен (50 г/т) қалқытылды.

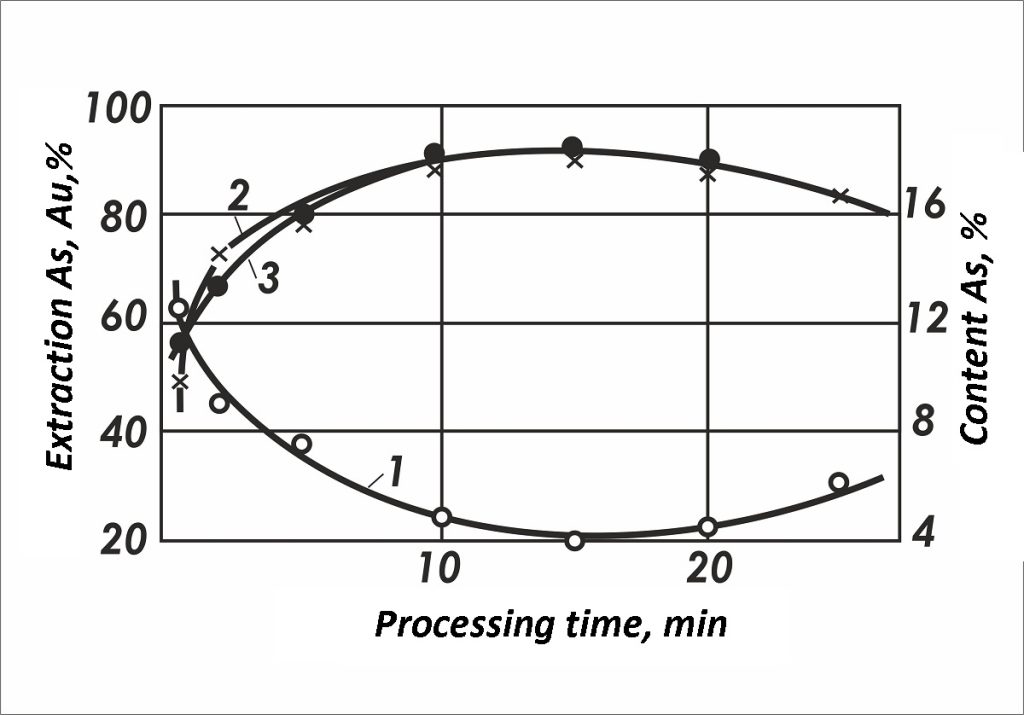

Алынған мәліметтер пирит өніміндегі мышьяк мөлшері өңдеу уақыты 10-11 минутқа дейін 16-дан 4%-ға дейін төмендейтінін көрсетеді. 89–90% As және 90–91% Au мышьяк концентратына айналады, оның шығымы 23–24% және 125–130 г/т болғанда шамамен 62% құрайды (1-сурет).

Әртүрлі материалдарды құйынды қабат құрылғысында өңдеу кезінде процестің тиімділігін анықтайтын маңызды факторлардың бірі ферромагниттік бөлшектердің бірлік салмағына өңделген материалдың мөлшері болып табылады.

Реакция аймағында дипольдердің болмауы материалдың қарқынды араласуын және минералдың бетіне қажетті әсерді қамтамасыз етпейді. Ферромагниттік бөлшектердің шамадан тыс қоректенуі минералдардың кейінгі іріктелуіне де кері әсерін тигізеді.

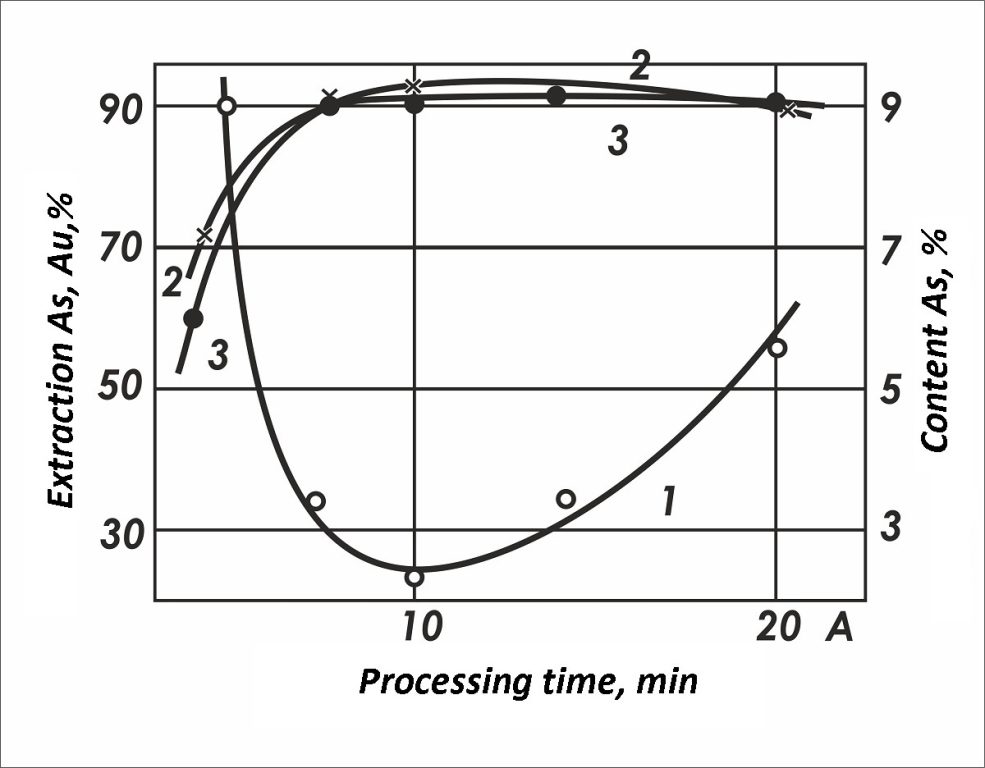

Зерттеулер көрсеткендей, концентраттың салмағы мен ферромагниттік бөлшектердің салмағы арасындағы оңтайлы қатынас жабық жүйеде 8-12 диапазонында болады. Концентратты 10 қатынасында алдын ала өңдеу және одан кейінгі флотация мышьяктың пириттік концентратқа айналуы 5-5,5% болғанда мышьяк мөлшері 2,4% пирит концентратын алуды қамтамасыз етеді (2-сурет).

2-сурет – Концентратты өңдеудегі ферромагниттік бөлшектердің салмағының селективті флотацияның технологиялық параметрлеріне әсері: 1 – пирит концентратындағы мышьяк мөлшері; мышьяк (2) мен алтынды (3) мышьяк концентратына айналдыру. А осінде — концентрат салмағы мен ферромагниттік бөлшектердің салмағы арасындағы қатынас

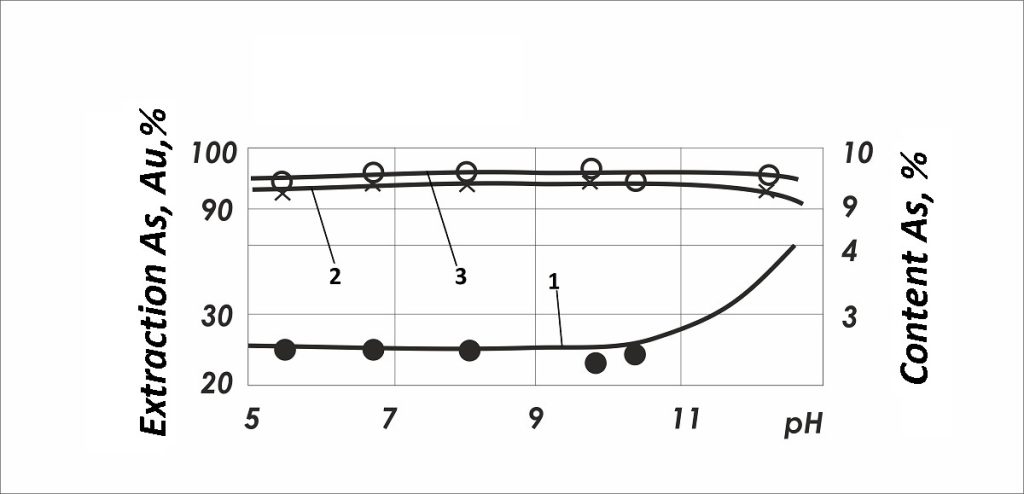

Целлюлозадағы сутегі иондарының рН = 5,5–10,5 аралығындағы концентрациясы флотация нәтижелеріне әсер етпейді. Күкірт қышқылы мен әк орталарында флотация кезінде арсенопириттің мышьяк концентратына айналуы кең ауқымда 94–95% құрайды, ал сілтілі ортада (рН> 10,5) ғана арсенопириттің аздап төмендеуі байқалады (3-сурет).

3-сурет – Селективті флотацияның технологиялық параметрлеріне целлюлоза рН әсері: 1 – пирит концентратындағы мышьяк мөлшері; мышьяк (2) мен алтынды (3) мышьяк концентратына айналдыру

АВС-та концентратты өңдеу кезінде факторлардың жиынтығы (индукциялық токтар, электр разрядтары, жергілікті қысымның жоғарылауы, температураның жоғарылауы, абразивті әсер және т.б.) ксантат пленкасымен жабылған минералды бетке әсер етеді, нәтижесінде коллектор десорбцияланады. пайдалы қазбаларды алып, жартылай ыдырайды.

Сонымен қатар, өңдеуден кейін целлюлозада әлі де минералдар бетінде сіңіп, кейінгі таңдамалы флотацияға теріс әсер ететін коллектордың бір бөлігі сақталады. АВС-та концентратты өңдеу кезінде белсендірілген көмірді қосу (1 кг/т дейін) параметрлерді жақсартады.

Алынған пирит концентратында 1,7-1,8% As бар, бұл оны мыс балқыту зауытында қайта өңдеуге мүмкіндік береді. Мышьяк концентратында 26–27% As, 130 г/т Au бар, бұл ретте 95–95,5 және 92–93% құрайды.

Осылайша, алтын-мышьяк-колчеданды концентраттарды құйынды қабат құрылғысында қысқа мерзімде өңдеу кейінгі таңдамалы флотацияның нәтижелерін айтарлықтай жақсартады және алтында көбірек мышьяк концентратын тұрақты алуды қамтамасыз етеді. Сонымен қатар, құйынды қабат құрылғылары төмен қуат тұтынуына (бір құрылғының қуат талабы 9,5 кВт-тан аспайды), ықшам өлшеміне және қарапайым техникалық қызмет көрсетуге байланысты классикалық диірмендермен жақсы салыстырылады.

Құйынды қабат құрылғылары арқылы алтын өндіру туралы қосымша ақпарат алу үшін веб-сайттың сәйкес бөліміндегі кейбір байланыс мәліметтерін пайдаланып біздің мамандарға хабарласыңыз.