Ферромагниттік бөлшектердің құйынды қабатының құрылғыларын практикалық қолдану мақсатында біз кемелерде отын дайындау сияқты аймақ туралы айтқымыз келеді.

Теңіз отынының түрлері

Егер кемені моторлы көлікпен жанармай шығынының ерекше аспектілері бойынша салыстыратын болсақ, екі маңызды айырмашылықты бөліп көрсетуге болады. Бірінші айырмашылық, кемелер пайдаланылған отын түріне аса талапшыл емес. Олардың электр станциялары әртүрлі отынмен жұмыс істей алады:

- Дизельдік отын (жеңіл отын);

- Мазут (ауыр отын);

- Көмірсутектердің әртүрлі қоспалары, соның ішінде дизельдік отын мен мазут қоспасы.

Автокөлік қозғалтқышы әдетте отынның бір түрін – бензинді, дизельді отынды, биодизельді тұтынуға арналған.

Екінші айырмашылық, автокөлік жанармай құю үшін жанармай құю станциясын іздейді. Ал кемеге келсек, жанармай құю станциясы оны өзі табады. Арнайы жанармай құюшы кеме «жанармай құю станциясы» ретінде әрекет етеді және теңіз жанармайын цистерналарда тасымалдайды және әрбір цистерна белгілі бір отын түріне арналған.

Автомагистральдық жанармай құю станцияларында, әдетте, жанармайдың қажетті сапа деңгейі бар; қозғалтқышты онымен толтырып, іске қосуға болады. Жағдай кемелер үшін сәл өзгеше, өйткені отын дайындау қажет.

Теңіз отынын дайындау — негізгі мәселелер

Бункерлік мазутпен мысалды талқылайық. Бұл мұнай өнімінің сапасы тасымалдау және сақтау кезінде нашарлайды. Мазутта тотығу және полимерлену реакциялары жүреді, нәтижесінде көмірсутектер қатты заттарға айналады және тұнбаға түседі. Суық мезгілде мазут темір жол цистерналарында қыздырылған буды пайдалана отырып қыздырылады; сонымен бірге мазут сумен кесіледі. Нашар жағдайларда бункерлік мазуттағы судың мөлшері 10-15% жетуі мүмкін. Сонымен қатар, бункерлік мазут тұтқыр зат болып табылады. Оның жанармай құятын танкерден кемеге айдалуын қамтамасыз ету үшін бумен жылыту да қажет. Бұл қосымша суды кесуді талап етеді. Сумен кесілген мазут нашар жанады, алау үнемі сөніп тұрады. Жеткіліксіз жану салдарынан жанармай артық тұтынылады. Сақтау және тасымалдау кезінде теңіз отынына түсетін механикалық қоспалар жанудың толықтығына әсер етеді. Сондықтан кеме электр станцияларында жану алдында отынды дайындау қажет.

Теңіз отынын дайындаудың дәстүрлі схемалары

Жану алдында теңіз отынын механикалық қоспалардан тазартып, суды кетіру керек. Сумен кесілген отынды қолдануға да рұқсат етіледі, бірақ бұл жағдайда тұрақты және біртекті су-отын эмульсиясын алу қажет. Кеме электр станцияларында су-отын эмульсияларын қолдану қосымша артықшылықтарға ие:

- зиянды шығарындылардың азаюы;

- отынды атомизациялаудың жоғары тиімділігі;

- отынның жану тұрақтылығын арттыру.

Бірінші нұсқаны таңдағанда, яғни таза теңіз отынын пайдаланғанда оны дайындау үшін сепараторлар қолданылады. Бұл әдіс тұнба түрінде тұнатын отынның жанғыш затының 2-3% жоғалтуымен, сондай-ақ қалдықтарды бөлудің қиындығымен сипатталады.

Су-отын эмульсиясы түріндегі отынды дайындау гомогенизаторлар арқылы жүзеге асырылады. Бірақ бұл құрылғылар жұмыс істеу үшін қуатты дискілерді қажет етеді, ал жабдықтың сыйымдылығы әлі де төмен болып қалады.

Отын дайындаудың дәстүрлі әдістеріне балама ретінде құйынды қабат құрылғысы

Сепараторлар сияқты АВС да физика принциптеріне негізделген. Бірақ осыған байланысты бір физикалық құбылыс екіншісін тудырады және бұл құбылыстардың теңіз отынына әсер етуіне байланысты оны дайындаудың тиімділігі айтарлықтай артады.

Дизайн тұрғысынан құйынды қабат құрылғысы электромагниттік өріс индукторын, жұмыс камерасын және жұмыс камерасына орналастырылған ферромагниттік бөлшектерді құрайды. Индуктордың орамасына кернеу берілгенде, жұмыс камерасында айналмалы электромагниттік өріс пайда болады және ферромагниттік бөлшектерді күрделі траекториялар бойымен қозғалысқа келтіреді. Қозғалыс бағытының өзгеруі бөлшектердің бір-бірімен, жұмыс камерасының қабырғаларымен және өңделген зат бөлшектерімен тұрақты соқтығысуы салдарынан болады. Осы уақытта жұмыс камерасында жоғарыда қарастырылған физикалық және химиялық процестер жүреді. Мысалы, айнымалы электромагниттік өріске енген кезде ферромагниттік бөлшектер магнитострикцияны дамытады; бұл олардың көлемі мен сызықтық өлшемдері өзгере бастағанын білдіреді. Бұл өзгерістер акустикалық тербелістерге әкеледі. Одан басқа жұмыс камерасында жоғары жергілікті қысымдар, өңделетін заттың бөлшектеріне ферромагниттік бөлшектердің қарқынды әсер етуі, судың электролизі және т.б. Бұл процестер отынның қарқынды араласуына және дисперсиясына әкеледі. Ұсталған асфальт пен шайыр, су және механикалық қоспалар ұнтақталып, отын көлеміне біркелкі таралады.

Ал енді теңіз отындарын дайындауда құйынды қабат құрылғыларын қолданудың практикалық нәтижелеріне тоқталайық. Мазут мысалында отын дайындау қалай орындалатынын қарастырайық.

Бункерлік мазут дайындаудың технологиялық схемасы

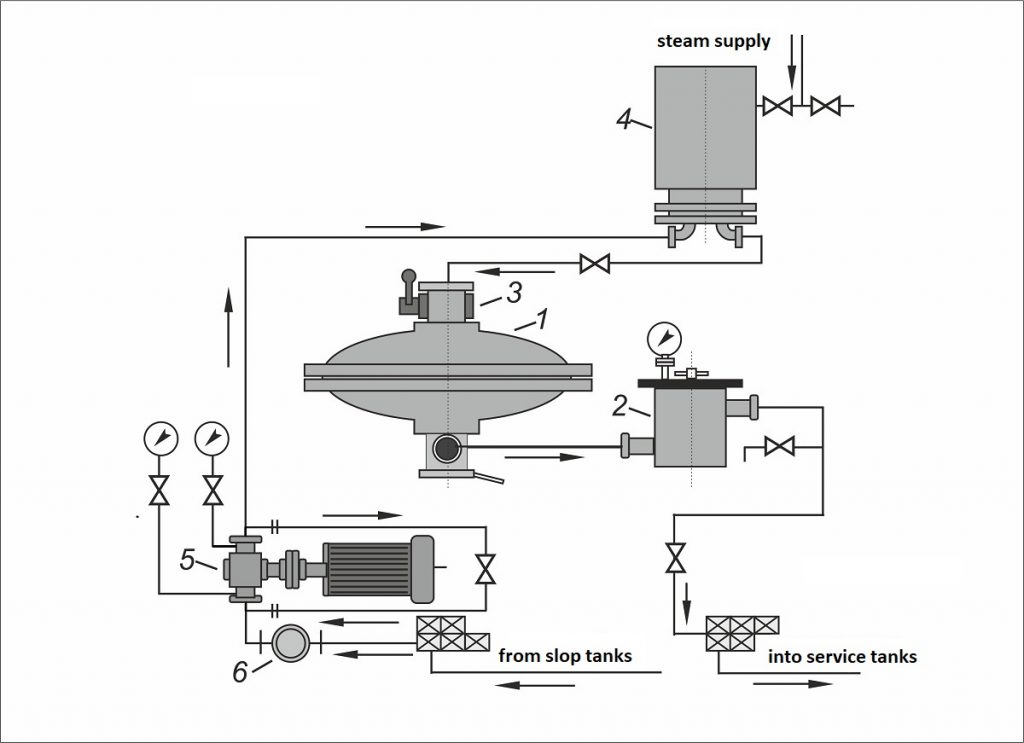

Құйынды қабат құрылғыларының көмегімен сумен кесілген мазут дайындаудың технологиялық схемасының мүмкін нұсқаларының бірі 1-суретте көрсетілген.

1-сурет – Ферромагниттік бөлшектердің құйынды қабатының құрылғылары арқылы сумен кесілген бункер мазутын дайындаудың технологиялық схемасы: 1 – АВС-100 құйынды қабат құрылғысы, 2 – магниттік сүзгі, 3 – дозатор, 4 – отын қыздырғыш, 5 – сорғы , 6 – ірі сүзгі

Мазут 40–45 °С температураға дейін қыздырылған тұндырғыштардан бастап, мазут отын беру сорғысы бар отын қыздырғышына, ал одан АВС-100 құйынды қабат құрылғысы. Осыдан кейін жанармай негізгі қозғалтқыштың күнделікті жеткізу цистерналарына түседі. Отыннан ұнтақталған ферромагниттік бөлшектерді жою үшін магниттік сүзгі қажет.

Нақты тәжірибеде құйынды қабат құрылғысын сынау нәтижелері

Құйынды қабат құрылғыларының эксплуатациялық сынақтары Латвия пароходтық компаниясы Фридрих Зандер танкерінде жүргізілді. Сынақтар барысында құйынды қабат құрылғысының жұмысының оңтайлы параметрлері алынды:

- өнімділігі — 5–6 м3/сағ;

- АВС кірісіндегі мазут дайындау температурасы — 80–85°С;

- құрылғының жұмыс камерасындағы ферромагниттік бөлшектердің салмағы — 250 г.

АВС-100 құрылғысы тәулігіне 4 сағат жұмыс істеді. Бұл уақыт негізгі қозғалтқышқа 24–25 тонна ауыр отын дайындауға жеткілікті. АВС-100-де отынды дайындау кезінде бұзылуға төзімді майда дисперсті су-отын эмульсиясы түзілгені анықталды; оның жануы асқынуларды тудырмайды, ал отын жабдығы бірқалыпты жұмыс істейді. Мазут сынамаларын микроскопиялау нәтижелері механикалық қоспалар мен ұсталған асфальт пен шайыр бөлшектерінің шамамен 75%-ы 1 мкм немесе одан аз мөлшерде ұнтақталғанын, ал қалған 25%-ы 3-5 мкм өлшемге дейін ұнтақталғанын көрсетті.

АВС-100-де өңделген сумен кесілген мазут үлгілерін сынау 10 күн сақтаудан кейін механикалық қоспалардың айтарлықтай коагуляциясы және су түйіршіктерінің іріленуі байқалмағанын көрсетті.

Сонымен қатар, мазуттағы судың құрамына байланысты су-отын эмульсиясының жану тиімділігі зерттелді. АВС-100-де дайындалған су-отын қоспалары 25%-ға дейін суы бар, ұсақ дисперсті және бұзылуға төзімді екені анықталды. Олардың қосалқы қазандықтарда жануы асқынусыз өтті; алау пульсацияланбады; тұтану бірқалыпты жүріп, жану түтінсіз болды.

GlobeCore дизельдік отын мен су негізіндегі су-отын эмульсияларын алу бойынша сынақтар жүргізілді. Алынған нәтижелер құйынды қабат құрылғысының әмбебап екенін және тіпті теңіз дизель отынын дайындауда да қолдануға болатынын көрсетеді.

Теңіз отындарын дайындаудағы құйынды қабат құрылғыларының артықшылықтары

- Құйынды қабат құрылғысы қысымды өткізбейтін және динамикалық тығыздағыштары жоқ: процесс индуктордың орталық тесігі арқылы өтетін құбырдың ішінде жүзеге асырылады.

- АВС-100 құйынды қабат құрылғысының қуат тұтынуы 4,5 кВт, ал оңтайлы өнімділігі 4–5 м3/сағ. Бұл меншікті энергия шығыны 1,1 кВт • сағ/м3 аспайтынын білдіреді, бұл кәдімгі теңіз отын дайындайтын құрылғылардан он есе аз.

- Жұқа дисперсті және қарқынды араластыру арқасында бір АВС отын дайындау процестерінде бірден бірнеше құрылғыны алмастыра алады: (ұсақ сүзгілер, сепараторлар және т.б.).

- Егер АВС қолданылса, сепараторларды пайдаланған кезде отын қалдығы болмайды.

- Ұсақ дисперсті эмульсиялар мен суспензияларды алу процестері операциялық камерадағы интенсификациялаушы факторлардың әсерінен АВС-те жүз есе жеделдетіледі.

- Магниттік өрісте отынды өңдеу шайырдың және парафиннің шөгінділерінің алдын алады.

- Жұқа дисперсті және тұрақты су-отын эмульсияларын өндіру және кейіннен жағу есебінен атмосфераға зиянды шығарындыларды азайту.

Қосымша ақпарат алу үшін веб-сайттың сәйкес бөлімінде табуға болатын кейбір байланыс мәліметтерін пайдаланып бізге хабарласыңыз.