Көмірді ұнтақтау су-көмір отынын алудың технологиялық процесінің кезеңдерінің бірі болып табылады. Су-көмір отынының пайда болуы өткен ғасырдың 50-60-шы жылдары суарылатын көмір бөлшектерін қолдану үшін қолданылған су-көмір суспензиясына байланысты. Ол кезде көмір өнеркәсібінің қалдықтарын кәдеге жарату тәсілі ретінде су-көмір суспензиясының технологиясы қарастырылды.

Бірақ 70-ші жылдардағы жаһандық мұнай дағдарысы көптеген елдерді кәдімгі отынға (шикі мұнай, жылу майы, табиғи газ) балама іздеуге мәжбүр етті. АҚШ, Жапония, Швеция және Қытайда қоспаны пайдалану идеясы ұсақ көмір және толыққанды отын ретінде су іске асырылды. Бұл қоспа кейінірек «су-көмір отыны» немесе қысқартылған түрде WCF деп аталды. Біраз уақыттан кейін, 80-жылдары ұсақ көмір ұнтағы – ұнтақ көмір – домна пештері мен бу қазандықтары үшін кеңінен қолданыла бастады.

Cсу-көмір отынының құрамы мен қасиеттері

Су-көмір отынының пайыздық құрамы келесідей:

- ұсақ көмір – 60-70% (ұнтақтау 200 мкм және одан аз);

- су – 30-40%;

- химиялық қоспалар – 1% дейін.

Химиялық қоспалар сұйық (су) және қатты (ұнтақталған көмір) фазаларын жақсырақ біріктіру үшін, сондай-ақ алынған қоспаның стратификацияға төзімділігін арттыру үшін қолданылады.

Су-көмір отынының тұтану температурасы 450–650 °C, жану температурасы 950–1050 °C, жану дәрежесі 99,5% құрайды. Сонымен қатар, су-көмір отыны кәдімгі отынмен салыстырғанда экологиялық таза, бұл жану өнімдеріндегі азот оксидтерінің (1,5-2 есе), көміртегі тотығының (2 есе) және бензопиреннің (5 есе) аз болуымен расталады. Технологияның таралуына көмірдің әртүрлі сорттарынан отын өндіру және су сапасына қарапайымдылық ықпал етеді.

Көмірді ұнтақтау WCF өндірісінің негізгі кезеңі ретінде

WCF өндірісінің классикалық технологиялық процесі бірнеше кезеңнен тұрады:

- ірі көмірді ұнтақтау;

- көмірді ұнтақтау;

- су мен көмірдің ұнтақталған бөлшектерін соңғы араластыру.

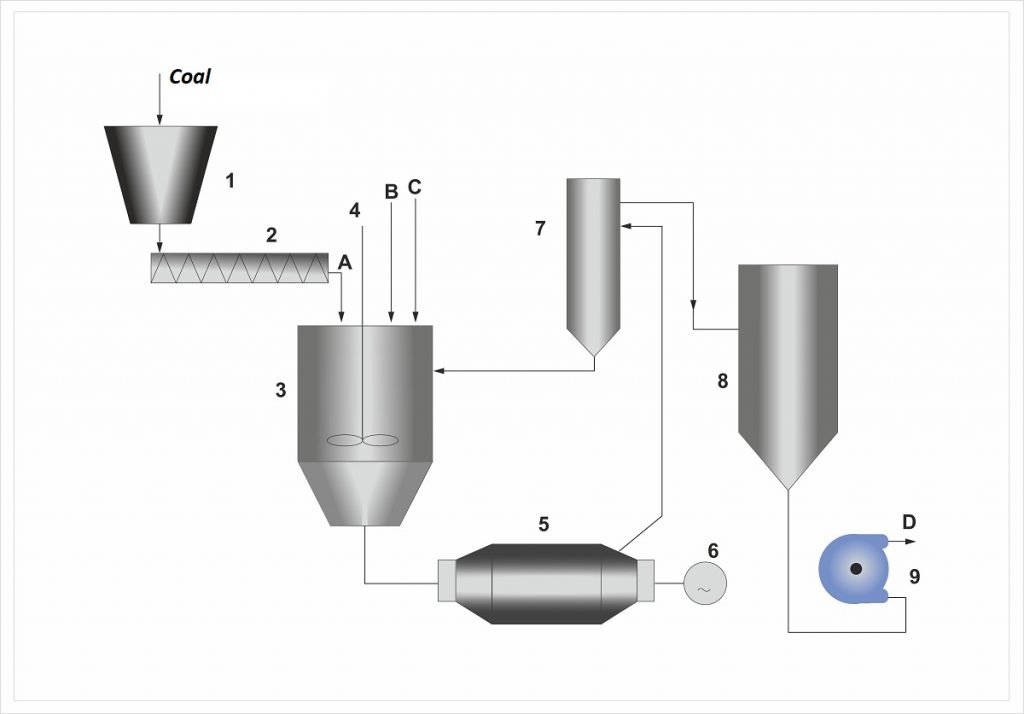

1-суретте су-көмір отынын алу үшін жиі қолданылатын диаграммалардың бірі көрсетілген.

1-сурет – Су-көмір отын өндіру схемасы: 1 – көмір бункері, 2 – бұрандалы қоректендіргіш, 3 – араластырғыш, 4 – араластырғыш, 5 – ылғалды көмірді ұнтақтауға арналған шарлы құбырлы диірмен, 6 – электр жетегі, 7 – гидроциклон, 8 – аралық резервуар, 9 – перистальтикалық ағынды сорғы, А – шикі көмір, В – су, С – қоспа, D – дайын WCF

Диаграммада 6–13 мм бөлшектерді алуға мүмкіндік беретін ірі көмір ұнтақтау диірмені көрсетілмеген.

Суретте көрсетілгендей, WCF алу процесі күрделі және диаграмманың өзінде көптеген компоненттер бар, бұл технологиялық желі әдетте көп орын алатынын білдіреді.

Көмірді ұнтақтайтын диірмендер

Кәдімгі жүйелерде көмірді ұнтақтау шарикті және штангалы диірмендердің көмегімен жүзеге асырылады. Технологиялық схемаға және көмір диірменінің түріне байланысты меншікті қуат тұтынуы өте жоғары және орта есеппен 50-ден 250 кВт·сағ/т дейін ауытқиды. Мұндай энергия кірісі пайдаланылатын жабдықтың энергия тиімділігінің өте төмен болуына байланысты туындайды.

Жоғары меншікті энергия шығынынан басқа, дәстүрлі технологияның басқа да кемшіліктері бар:

- ұнтақталған көмір бөлшектерінің өлшемдерінің кең вариациясы;

- пластикалық сипаттамалардың тұрақсыздығы;

- қоспаның тұрақтылығын қамтамасыз ету үшін химиялық қоспаларды араластыру қажеттілігі;

- жоғары қуатты қазандықтарда отынның толық жанбауы 15% -дан астам болуы мүмкін.

Сондықтан WCF тұрақтылығымен бір уақытта қажетті ұнтақтауды қамтамасыз етуге қабілетті энергияны үнемдейтін көмір диірмендерін енгізу міндеті өзекті болып қала береді.

Электромагниттік көмір диірмені — сынақ нәтижелері

GlobeCore ұсынады құйынды қабат құрылғысы (электромагниттік диірмен) көмірді ұнтақтау үшін балама жабдық ретінде.

Дизайн тұрғысынан құйынды қабат құрылғысы айналмалы электромагниттік өрісті және магнитті емес материалдан жасалған жұмыс камерасын құруға арналған индукторды құрайды. Жұмыс камерасында ферромагниттік бөлшектер электромагниттік өрістің әсерінен қозғалады және олардың қозғалысы кезінде құйынды қабат жасайды. Бөлшектер бір-бірімен, жұмыс камерасының қабырғаларымен және өңделген заттармен (көмір және су) үнемі соқтығысады. Мұндай соқтығыстардың жиілігі өте жоғары. Бұл жағдайда көмірді ұнтақтау орын алады және әрбір ферромагниттік бөлшек су мен көмірді қарқынды араластыратын шағын араластырғыш болып табылады. Басқаша айтқанда, ингредиенттерді ұнтақтау және араластыру бір уақытта жүреді.

WCF өндірісінде электромагниттік диірменді қолданудың тиімділігін зерттеу үшін біз екі кезеңнен тұратын эксперимент жүргіздік.

Бірінші кезең – 10–15 мм фракциялы көмірді 0–30 мкм фракциялы ұнтақ көмірге қайта ұнтақтау

Алдымен АВС-150 құйынды қабат құрылғысының көмегімен 10-15 мм фракциялы көмірді екі минут бойы «кептіреміз». Көмірдің ұнтақталуы сынақ елеуіштері арқылы тексерілді. Көмірдің 96% 316 мкм електен өтті. Содан кейін електен өткен үлгі 160 мкм електен өткізіліп, 60% нәтиже алынды. Ал үлгінің 10%-ы 50 мкм електен өтті.

Екінші кезең – ұнтақталған көмірді сумен және пластификатормен араластыру

Үлгіні кептіруден кейін сынақ елеуіштері қайтадан қолданылды және көмірді «ылғалды» ұнтақтаудың жоғары тиімділігін растайтын нәтижелер алынды:

- 316 мкм елеуіш – 98%;

- 160 мкм елеуіш – 86%;

- 50 мкм елеуіш – 35%.

Тәжірибе соңында алынған WCF жану сипаттамалары зерттеліп, келесі нәтижелер алынды:

- тұтану температурасы — 750 °С;

- жану температурасы — 1000 °С;

- қыздыру мәні – 4200 ккал;

- көміртектің жану дәрежесі – 99% -дан астам.

Құйынды қабат құрылғысына негізделген WCF өндірісіне арналған процесс ағынының диаграммасы

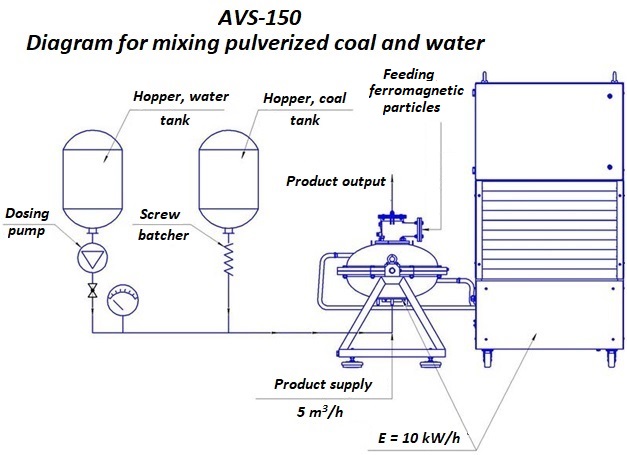

АВС-150 құйынды қабатының құрылғысы негізіндегі WCF өндірісінің диаграммасы 2-суретте көрсетілген.

2-сурет – AВС-150 құйынды қабат құрылғысы негізіндегі WCF өндірісінің диаграммасы

Суретте көрсетілгендей ағындағы технологиялық желінің өнімділігі 5 м3/сағ, ал бір АВС-150 құйынды қабат құрылғысының энергия шығыны 10 кВт; бұл электромагниттік диірменнің меншікті энергиясы бар болғаны 2 кВт·сағ/м3 құрайтынын білдіреді, бұл шарикті және штангалы диірмендерге қарағанда ондаған есе аз.

1-сурет пен 2-суретті салыстыра отырып, құйынды қабат құрылғысы көмірді қайта ұнтақтауды ғана емес, сонымен қатар ингредиенттерді араластыруды қамтамасыз ететіндіктен, технологиялық процестің схемасы әлдеқайда қарапайым болғанын атап өтуге болады. Бұл процестер ағында бір мезгілде жүреді; сондықтан араластырғыштарды, араластырғыштарды және гидроциклондарды пайдалану қажет емес. Осылайша, АВС құрылғысын енгізу WCF өндірісі үшін технологиялық желілерді энергияны тиімдірек және жинақы етіп жасауға, сонымен қатар материалды аз тұтынуға мүмкіндік береді.

Көмірді ұнтақтау процестеріне арналған құйынды қабат құрылғыларының артықшылықтары

- Жан-жақтылық. Құйынды қабат құрылғыларын көмірді қайта ұнтақтау, көмір мен биомассаны бірге жағу, ұнтақ көмір және су-көмір отындарын алу үшін пайдалануға болады.

- Ықшамдық. Құйынды қабат құрылғысының ықшам өлшемдері бар және қосымша дұрыс өлшемдегі диірмендер мен араластырғыштарды алмастырады.

- Энергия тиімділігі. АВС құрылғыларының меншікті энергия кірісі бар болғаны 2 кВт·сағ/м3 құрайды. Бұл көрсеткіш басқа көмір диірмендерімен салыстырғанда бірнеше және ондаған есе төмен.

- Шусыз жұмыс. Құйынды қабат құрылғысы шулы шарлы диірмендерді пайдалануды тоқтатуға мүмкіндік береді және шусыз жұмыс істейді.

Егер сіз көмірді ұнтақтау және WCF өндіруге арналған осы технологияға қызығушылық танытсаңыз, веб-сайттың тиісті бөлімінде жарияланған кейбір байланыс мәліметтерін пайдаланып бізге хабарласыңыз, біз сізге қосымша ақпаратты береміз.